Unternehmen investieren nur dann in Nachhaltigkeit, wenn es sich finanziell lohnt (oder staatliche Regulationen es vorschreiben). Tatsächlich sind viele der nachhaltigen Supply-Chain-Prozesse aus ökonomischer Notwendigkeit entstanden, etwa wenn es um die Optimierung von Wegstrecken und Ladekapazitäten in der Logistik geht. Der Zusammenhang zwischen Ökonomie und Ökologie ist hier transparent und für jeden verständlich. Doch wie sieht es mit der stetig wachsenden Flut an Produkten aus, die wir produzieren und konsumieren? Ist das alles nachhaltig oder – genauer gesagt – ressourcenschonend?

Man muss hier unterscheiden: Die Prozessindustrie – sie umfasst all jene Unternehmen, in denen Rohstoffe gewonnen, transportiert und mittels bestimmter Verfahren zu Halbzeugen oder höherwertigen Endprodukten verarbeitet werden – nutzt bereits IT-Systeme, um ihre ökologische und ökonomische Bilanz zu verbessern. Diese Systeme optimieren die Verwertung von Abfall, Ausschuss, Nebenprodukten und Co-Produkten. Die Frage ist, ob auch die diskrete Industrie – sie fertigt einzelne Maschinen oder Produkte, die entlang einer Produktionslinie montiert werden müssen – ihr Potenzial für Nachhaltigkeit bereits vollständig ausgeschöpft haben. Die Antwort ist klar: Nein, noch nicht!

Viele Fachwissen und Geschick erforderlich

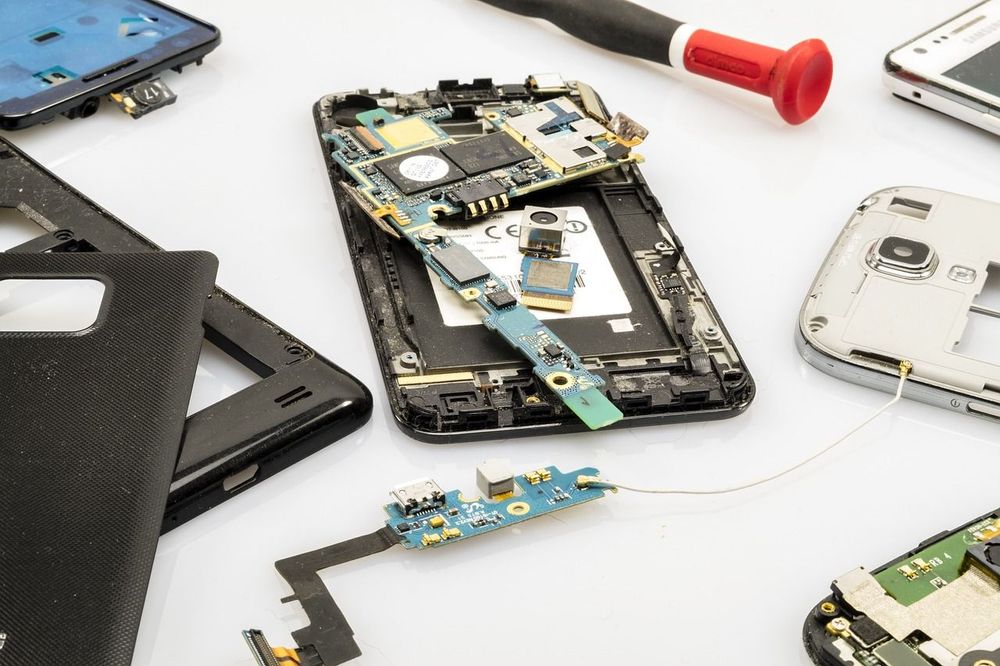

Jeder, der schon einmal versucht hat, sein Handy, seine Waschmaschine oder seine Heizung selbst zu reparieren, kennt das Problem. Schon das Öffnen des Gehäuses und das schrittweise Auseinandernehmen des Geräts erfordert viel Fachwissen und Geschick, vor allem aufgrund der verschiedenen Produktvarianten, kundenspezifischen Optionen und zahlreichen potenziellen Fehlerquellen. Es ist daher verständlich, dass viele Unternehmen in der Vergangenheit vor dieser Komplexität zurückschreckten.

Dazu muss man sich vor Augen führen, dass ein Gerät oder eine Maschine aus vielen Teilen besteht. Stellt man heute eine neue Maschine her, werden dafür 100 Prozent Neuteile verbaut und gar keine Altteile. Das kostet viel Geld und belastet die Umwelt. Die Prozessindustrie hat bereits einen Weg gefunden, 100 Prozent recycelte Pullover, Teppiche oder Glasflaschen zu produzieren. Auf den Markt kommen sie zum Neupreis oder mit einem Nachhaltigkeitsaufschlag.

Die diskrete Industrie allerdings hat da bisher nicht mithalten können, weil Anlagen und Maschinen viel komplexer sind als Textilien oder Flaschen. Doch jetzt hat SAP einen Weg gefunden, diese Komplexität im Softwaresystem Enterprise Resource Planning (ERP) so zu modellieren, dass jede Maschine, jedes Gerät mit Hilfe von SAP Manufacturing-Lösungen, welche die diskrete Industrie heute schon für die Neuproduktion einsetzt, wiederverwertet werden kann. Der Fortschritt ist enorm: Man muss sich nur vorstellen, was Unternehmen einsparen können, wenn 70 Prozent des von ihnen hergestellten Produkts aus Altteilen besteht!

Die von SAP entwickelte IT-Lösung ermöglicht es, die Wiederaufarbeitung von Altprodukten vollständig zu automatisieren. Sie ist nachhaltig und umfasst drei Prozessschritte – Beauftragung, Intelligenz und Ausführung –, die sich an die Komplexität der Produkte und Prozesse anpassen lassen. Hier die drei Lösungsschritte zur Wiederaufbereitung im Detail:

1. Beauftragung der Wiederaufarbeitung

Die Wiederaufarbeitung von Produkten kann aus den unterschiedlichsten Gründen erfolgen, sei es aufgrund eines Garantiefalls, einer geplanten Wartung, einer Fehlproduktion (Ausschuss) innerhalb des Herstellungsprozesses, der KI-Warnung eines IoT-überwachten Geräts oder der Verwertung von rückgekauften Leasinggeräten. Unabhängig vom Auftraggeber gewährleistet das ERP mit Hilfe der SAP Wiederaufarbeitungs-Struktur des Produktes eine nahtlose Rückverfolgbarkeit aller Daten von Anfang bis Ende des Wiederaufarbeitungsprozesses. Dazu gehört unter anderem die Seriennummer, die Kundenangabe, gemeldete Fehlerarten, Wartungspläne, Termine und Kosten. Warum ist diese Funktion so erstrebenswert? Sie steigert einerseits die Effizienz, andererseits erlaubt der Einsatz von Produktionsaufträgen, viele Standardfunktionen im SAP für die Wiederaufbereitung von Produkten zu nutzen.

2. Intelligenz der Wiederaufarbeitung

Der zweite Schritt – die Intelligenz – skaliert mit der Komplexität des Produkts und ermöglicht vier Wiederaufarbeitungsarten:

- Reines „Harvesting” (Suchen, Finden und Zerlegen wiederverwendbarer Teile)

- Mit fixem Arbeitsplan und Stückliste

- Mit diagnose-abhängigen Arbeitsplan und Stückliste ohne Material- und Ressourcenprüfung nach der Diagnose

- Mit diagnose-abhängigen Arbeitsplan und Stückliste mit Material- und Ressourcenprüfung nach der Diagnose

In der dritten Option liegt die Intelligenz für die Wiederaufarbeitung ausschliesslich im ausführenden Manufacturing Execution System (MES), mit dem Fertigungsprozesse digital gesteuert, überwacht und automatisiert werden. Für die vierte Option stellt das ERP mit Hilfe der Wiederaufarbeitungs-Struktur des Produktes die notwendige Intelligenz bereit.

3. Ausführung der Wiederaufbereitung

Das MES-System übernimmt den dritten Schritt der Wiederaufbereitung und ermöglicht eine 100-prozentige Steuerung von Menschen und Maschinen. Dadurch ist es nicht mehr erforderlich, dass die Mitarbeiter hochqualifizierte Produktexperten sind. Das SAP MES-System, genannt SAP Digital Manufacturing, kann für alle vier Arten der Wiederaufbereitung eingesetzt werden. Es handelt sich dabei um dasselbe MES-System, das auch für die Produktion verwendet wird.

Digital Manufacturing, die Fertigung auf Softwarebasis, steuert, visualisiert und dokumentiert alle Komponenten des digitalen Zwillings während der Demontage, Diagnose und Montage. Die Wiederaufbereitung wird bei diesem Verfahren in einem oder mehreren Produktionsaufträgen abgebildet. Dadurch können Unternehmen mit Standard-SAP-Lösungen flexibel Materialien und Kapazitäten planen.

Nachhaltig und kostensenkend

Fazit: SAP bietet eine skalierbare, effiziente IT-Lösung für eine nachhaltige Produktion in der diskreten Industrie und für Infrastrukturunternehmen. Das trägt zur Nachhaltigkeit und Wirtschaftlichkeit der Industrie bei. Die Kosten werden gesenkt, und einer befürchteten „grünen Inflation“ wird entgegengewirkt. Davon profitieren sowohl die Umwelt als auch die Verbraucherinnen und Verbraucher.