Per centrare entro il 2050 l’obiettivo dello zero netto, nei prossimi anni servirà una drastica riduzione delle emissioni globali di CO₂. Tuttavia, anziché decrescere, aumentano a ritmo continuo. Per questo, oltre agli approcci già consolidati, diventa ancor più importante prendere nuove strade per arrestare il cambiamento climatico. Anche nell’industria automobilistica, dove tante Case stanno concentrando i propri sforzi di sostenibilità soprattutto sulla mobilità elettrica, grazie alla quale si riesce di fatto a ottenere un notevole abbattimento delle emissioni di CO₂.

Eppure, una delle leve più importanti nella lotta al cambiamento climatico finora sottovalutata è rappresentata dalle materie prime, soprattutto secondarie. Alla fine conviene di più riciclare e riutilizzare quello che già esiste, risparmiando notevoli quantità di anidride carbonica, piuttosto che produrlo ex novo con un notevole dispendio di energia. La produzione di alluminio da materiale riciclato genera per esempio fino al 95% di emissioni di CO₂ in meno. Anche l’acciaio, il rame e la plastica evidenziano potenziali di risparmio significativi. È così che il ricondizionamento di materiali preziosi provenienti da veicoli giunti al termine del loro ciclo di vita, da batterie usate o da scarti di produzione diventa una colonna portante della mobilità del futuro.

Al Recycling and Dismantling Centre (RDZ) del BMW Group di Monaco lo hanno capito da tempo. Per oltre 30 anni il centro ha analizzato e sviluppato processi e metodi per disassemblare i veicoli fuori uso nella più ampia misura e nella migliore qualità possibile per recuperarne i preziosi materiali. Il BMW Group non ha tenuto per sé il know-how maturato sul riciclaggio, ma ha scelto di condividerlo con circa 3000 aziende dell’industria del riciclaggio in tutto il mondo. Obiettivo: accelerare i metodi di recupero affermati a livello globale e acquisire importanti conoscenze per lo sviluppo di nuovi veicoli.

Attraverso la piattaforma gratuita IDIS (International Dismantling Information System), alla cui creazione l’RDZ ha fortemente contribuito, le aziende di riciclaggio hanno accesso a dati e risultati. Sono circa 3000 le imprese in 32 Paesi che usano questa banca dati comune sul riciclaggio.

Smantellamento sistematico

Secondo l’Ufficio federale dell’ambiente, ogni anno nella sola Svizzera vengono ritirati dalla circolazione ca. 200 000 veicoli. I mezzi incidentati e fuori uso vengono disassemblati in maniera sistematica per recuperarne le preziose materie prime. Secondo l’Ufficio federale di statistica (UST), nel 2022 in Svizzera la quota di riciclaggio dei veicoli dismessi era pari a ben il 95% del peso totale di un veicolo. Una parte significativa è costituita da metalli come l’acciaio, l’alluminio e il rame che vengono di nuovo trasformati nelle fonderie.

Idealmente, le aziende di riciclaggio rimuovono prima tutti i fluidi, gli pneumatici e le batterie. Poi smontano altri componenti riutilizzabili che vengono reintrodotti nel ciclo come ricambi. Solo una volta sfasciato, il veicolo è avviato alla pressa per consentirne il trasporto, e poi al trituratore.

Attraverso le fonderie, le materie prime ritornano nel processo produttivo di automezzi e di altri prodotti. Ciò che resta viene utilizzato nei valorizzatori termici per produrre energia termica e quindi elettricità e teleriscaldamento.

Batterie ad alta tensione

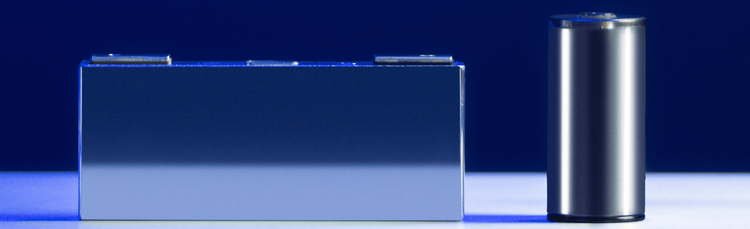

Il comparto delle batterie ad alta tensione del trasporto elettrico è emblematico dei progressi raggiunti dal riciclaggio dei veicoli. Nell’ambito di una partnership a lungo termine con SK tes, leader nelle soluzioni per il ciclo di vita tecnologico, il BMW Group ha di recente lanciato un processo di riciclaggio di questo tipo in Europa. Le batterie ad alta tensione non più idonee all’uso provenienti dai settori di sviluppo, produzione e mercato vengono raccolte e consegnate a SK tes. Qui sono prima triturate meccanicamente, poi disassemblate nei loro preziosi componenti con un processo di idrometallurgia che recupera in modo efficiente nichel, cobalto e litio per poi reinserirli come materie prime secondarie nello sviluppo di sistemi di trazione di nuova generazione.

Entro il 2026, le batterie ad alta tensione saranno riciclate in un ciclo chiuso anche negli Stati Uniti e in Messico. Le più recenti scoperte di questi progetti di riciclaggio andranno a beneficio dei reparti di sviluppo che le useranno per progettare vetture nuove. Dopotutto, la scelta di componenti e materiali è cruciale ai fini della futura riciclabilità di un veicolo. Il BMW Group chiama questo principio Re:Think, Re:Duce, Re:Use e Re:Cycle. L’obiettivo è ottenere un design circolare che permetta ai veicoli al termine del loro ciclo di vita di diventare fonte di materie prime per nuovi modelli. Un elemento chiave è l’uso di monomateriali al posto di materiali compositi, che consentono un riciclaggio semplificato grazie a una composizione più pura.

Fattore tempo

Anche il fattore tempo è cruciale nel riciclaggio: più rapidamente l’azienda di riciclaggio disassembla il prodotto nelle sue singole parti, più diventa interessante il recupero delle materie prime secondarie. Per questo si adottano sempre più metodi per smontare facilmente i componenti, separandone i materiali. Al posto dell’incollaggio si usano soluzioni di collegamento innovative che migliorano il riciclaggio. Sin dalla fondazione, l’RDZ ha fornito importanti input a nuovi modelli di veicoli, materiali e tecnologie, sempre con un focus sul recupero. Con l’affermarsi della mobilità elettrica, sta consolidando ulteriormente il suo ruolo di centro di eccellenza per il riciclaggio dei veicoli. In un’epoca in cui l’economia circolare ha un forte peso per l’industria automobilistica, i risultati dell’RDZ sono sempre più fondamentali.