Repenser, réduire, réutiliser et recycler: ce sont les quatre piliers de l’économie circulaire sur lesquels le constructeur automobile munichois BMW fonde sa stratégie d’avenir en matière de développement durable: RE:THINK, RE:DUCE, RE:USE, RE:CYCLE sont chez BMW les leitmotivs de ce que l’on appelle l’économie circulaire.

Cela fait bien longtemps qu’il ne s’agit plus seulement de développer des véhicules à bat-terie électrique ou des véhicules équipés de moteurs à combustion aussi économiques que possible. Chez BMW, on est convaincu que l’utilisation responsable des ressources exige des stratégies de grande envergure. Les émissions de CO2 ne doivent pas seulement être les plus faibles possibles pour le client en déplacement. Au contraire, l’action doit être guidée par une gestion globale et responsable des matières premières et de l’énergie dans tous les domaines du développement et de la production automobile.

Une stratégie de dévelop-pement durable ambitieuse

Pour assurer l’avenir de la planète, le patron de BMW Oliver Zipse estime qu’une économie circulaire est nécessaire. «La gestion des émissions de CO2 est devenue un facteur d’évaluation central pour les activités des entreprises. La monnaie décisive pour la protec-tion du climat est: dans quelle mesure pouvons-nous réduire l’empreinte carbone des véhic-ules tout au long de leur cycle de vie ? Pour cela, nous nous fixons des objectifs transparents et ambitieux de réduction substantielle des émissions de CO2, qui sont validés par l’initiative Science Based Targets et apportent une contribution efficace et mesurable», ex-plique le manager allemand qui travaille chez BMW depuis 1991 et qui est à la tête du groupe depuis 2019.

L’ambitieuse stratégie de développement durable ainsi esquissée couvre de nombreux do-maines, de la production d’acier à l’achat d’énergie pour le fonctionnement des usines BMW en passant par la composition des batteries pour les voitures électriques. Au début de l’année, par exemple, il a été annoncé que le BMW Group élargissait son approvisionne-ment en acier produit avec peu de CO2. L’acier écologique n’est pas produit avec des matières premières fossiles comme le charbon, mais à base de gaz naturel ou d’hydrogène et d’électricité verte. Grâce à des accords avec les fournisseurs Salzgitter AG et H2 Green Steel, plus de 40 % des besoins des usines européennes devraient être couverts par de l’acier produit avec peu de CO2 d’ici 2030. Cela permet d’obtenir une réduction des émis-sions de CO2 de jusqu’à 400 000 tonnes.

«Nous voulons étendre notre position de leader en matière d’efficacité des ressources dans la production à l’ensemble du cycle de vie de nos véhicules.»

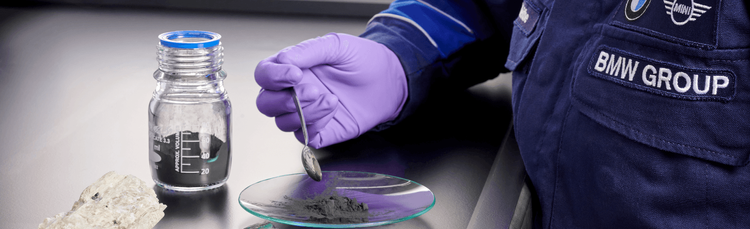

Le groupe met également l’accent sur l’extraction des matières premières nécessaires aux véhicules électriques à batterie, où les besoins en métaux tels que le cobalt, le nickel et l’aluminium pour l’accumulateur haute tension des véhicules augmentent naturellement avec le développement de l’offre. Il y a là un grand potentiel de réutilisation des matériaux dans l’esprit d’une économie circulaire. Pour les accumulateurs haute tension de ses véhic-ules, le BMW Group a en effet déjà prouvé, en collaboration avec des partenaires, une faisabilité technique de l’efficacité du recyclage de plus de 90 %. Dans l’accumulateur haute tension de la nouvelle BMW iX, par exemple, la part de nickel secondaire atteint déjà jusqu’à 50 %, et dans le boîtier, la part d’aluminium secondaire atteint jusqu’à 30 %. Le BMW Group veut encore augmenter sensiblement ces valeurs pour les futures générations de produits. En effet, la mise à disposition de matériaux secondaires est nettement moins intensive en CO2 que celle des matériaux primaires. Cela permet d’améliorer nettement le bilan carbone des véhicules, en particulier si le calcul tient compte de la chaîne d’approvisionnement dans son ensemble. Pour l’aluminium secondaire, l’économie de CO2 par rapport au matériau primaire est comprise dans un facteur d’environ 4 à 6, l’acier et les thermoplastiques atteignent un facteur 2 à 5.

Le recyclage commence dès la planification

Aujourd’hui, les véhicules sont fabriqués pour près de 30 % en moyenne à partir de matériaux recyclés et réutilisés. L’approche «Secondary First» doit permettre d’augmenter progressivement cette valeur à 50 %. Dans le cadre d’un projet pilote avec BASF et le Groupe ALBA, par exemple, des recherches sont menées sur les possibilités de recycler encore plus de plastiques automobiles.

L’approche d’un taux de recyclage accru commence toutefois dès l’idée de base d’un véhicule: le design et la construction d’une voiture devraient déjà être conçus de manière à ce que les matériaux secondaires puissent être démontés le plus rapidement et le plus économiquement possible à la fin de son cycle de vie. Cela permet d’obtenir un prix compétitif.

L’exemple du concept-car BMW i Vision Circular montre qu’une telle approche globale de la production industrielle ne conduit pas à tourner en rond, mais à construire une voie judicieuse vers l’avenir. Ainsi, selon les concepteurs et développeurs de la marque, en 2040, les notions de développement durable et de luxe devraient pouvoir être harmonieusement réunis dans un même véhicule. Ce concept-car est conçu et fabriqué de manière cohérente selon les lois de l’économie circulaire, il est entièrement électrique, entièrement fabriqué à partir de matériaux secondaires et peut accueillir quatre personnes dans un habitacle généreux de quatre mètres de long.

«La BMW i Vision Circular montre à quel point nous pensons la mobilité durable de manière globale et cohérente. Elle symbolise notre volonté d’être pionniers dans le développement d’une économie circulaire. Nous voulons étendre notre position de leader en matière d’efficacité des ressources dans la production à l’ensemble du cycle de vie de nos véhicules. Il s’agit également d’une question de durabilité économique. En effet, l’évolution actuelle des prix des matières premières montre les conséquences auxquelles doit s’attendre une industrie qui dépend de ressources limitées», a déclaré Oliver Zipse, président du Comité de direction de BMW AG.

Les leitmotivs du BMW Group pour sa propre idée d’économie circulaire ont été appliqués de manière exemplaire dans la BMW i Vision Circular: RE:THINK signifie tout remettre en question, les technologies de fabrication et les processus ont été remis en cause et repensés. RE:DUCE est une devise appliquée depuis longtemps chez BMW sous le principe «I do more with less». La BMW i Vision Circular le démontre en réduisant systématiquement le nombre de composants, de groupes de matériaux et de finitions de surface. On a ainsi renoncé aux peintures extérieures, au cuir et au chrome. De plus, les matériaux issus de matières premières biosourcées contribuent à maintenir l’empreinte écologique aussi faible que possible.

Un produit ayant une longue durée de vie est «durable»

Dans l’esprit de RE:USE, le concept-car peut être réinventé en permanence grâce aux tech-niques numériques. Des surfaces d’affichage à l’intérieur et à l’extérieur permettent au pro-priétaire de donner à sa voiture de nouvelles impulsions variables. Le véhicule peut égale-ment être reconditionné ou réaménagé en remplaçant certains matériaux. Selon BMW, ces possibilités permettent de diversifier l’expérience produit et d’accroître fortement la disponibilité et la durée d’utilisation.

Au niveau des matériaux, l’accent est mis sur les matériaux recyclés (RE:CYCLE), qui doivent être réutilisés à la fin du cycle de vie du produit. Ce qui est décisif pour un bon recyclage, c’est un petit nombre de groupes de matériaux différents composés de monomatériaux dont les composés peuvent être facilement séparés. C’est pourquoi la BMW i Vision Circular renonce au collage ou aux matériaux composites et utilise des solutions d’assemblage as-tucieuses comme les cordons, les boutons et les fermetures rapides. La BMW i Vision Circu-lar illustre de manière remarquable la complexité d’une approche industrielle circulaire – et l’intérêt de développer une approche durable pour l’avenir en utilisant la méthode circulaire.